[关键词]大型储罐;防腐;涂料

[中图分类号]TH [文献标识码]A [文章编号]1007-1865(2012)11-0165-02

1·储罐防腐

原油储罐是油田、炼油厂、油库等企业的重要设备。一般油罐的设计寿命为20a,而实际上由于罐中储存原油含有水、无机盐、硫化氢、有机酸等腐蚀性化学物质,加上罐外壁受到环境因素的影响,少数油罐的实际使用寿命甚至仅为5~6a。为防止油罐腐蚀,通常对油罐进行防腐涂料的涂敷,从而达到增加油罐寿命的目的。

铁岭地区原油商业储备库工程及铁岭输油站增设原油配套油库工程共建设10×104m3原油储罐8座,为保证储罐安全运行,本工程对储罐内、外壁、罐底板、储罐附件等部分进行防腐,根据不同的腐蚀环境采取各种不同的防腐结构进行防腐。

2·原油储罐的腐蚀

油罐的腐蚀分为内壁腐蚀和外壁腐蚀。原油的内壁腐蚀部分主要可分为罐底沉积水部分,油品部分,罐顶及罐壁上部的气相部分。

罐顶及罐壁上部常见于顶盖附近区域,顶盖四周、搭接焊部位、顶盖金属与顶盖承力部件之间的缝隙区均是易于腐蚀的部分,罐壁上部腐蚀较均匀,壁厚均匀减薄,部分地方可出现成块掉落现象。

原油储罐的储油部位由于与原油直接接触,罐壁表面被油膜覆盖,腐蚀较轻,为均匀腐蚀,较严重的部分为油、水界面和油、水界面,主要为氧浓差电池腐蚀。

原油中水,造成原油储罐罐底部分为积水区,该区域内含有积水及各种杂质,腐蚀呈点蚀和溃疡腐蚀。根据已建油罐的实际经验,该区域的腐蚀对油罐的安全性具有威胁。腐蚀严重情况下,罐底大穿孔直径超过20mm,深度达8~10mm,腐蚀速率高达1~1.5mm/a。

原油的外壁腐蚀主要为大气腐蚀,受储罐建设地区的自然、社会影响较大。铁岭地区原油商业储备库及铁岭输油站增设配套油库工程中,储罐处于工业大气环境中,空气中存在大量盐类颗粒,特别是各种氯化物,具有很强的吸湿性,在空气湿度大的情况下易在金属表面形成水膜,产生电化学腐蚀。外壁的腐蚀速率约为0.2mm/a。

3·防腐涂料的选择

3.1储罐外防腐

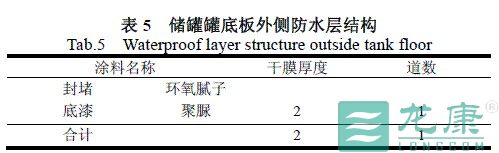

为了配合储罐使用的工况,储罐底板下表面采用的涂料需要选择耐磨性能好的防腐涂料。国内常用于底板下表面的涂料有硅酸盐涂料、液态环氧涂料、聚氨酯涂料等。聚氨酯涂料的硬度较低,一般不选用。储罐底板外侧由于施工需要,需要在焊接处理前对底板下表面进行涂料的涂装,需要选用耐热性能好的抗焊性涂料,液态环氧涂料焊接时受热较易受破坏,硅酸锌涂料的抗焊性较好,短时间内可承受高温不烧焦不脱落。本工程储罐罐底板外侧采用无机富锌涂料进行防腐。储罐底板与罐基础接触部分采用环氧胶腻封堵,然后采用聚脲涂料进行防水处理。

丙烯酸聚氨酯耐候涂料具有聚氨酯涂料的防腐性能外还具有丙烯酸涂料的耐候性能,该涂料配合富锌底漆、环氧云铁中间漆使用防腐性能尤其突出,广泛应用在石油、化工、电力、桥梁、储罐等直接暴露在大气中的金属结构上。本工程储罐罐顶、储罐外附件、抗风圈以上的罐外壁,距离罐壁高处小于2m的罐内壁等不保温部分,暴露在大气中,腐蚀情况严重,将采用环氧富锌+环氧云铁+聚氨酯面漆三层防腐结构;罐壁保温部分,因防腐层外还将包覆保温材料、防护层等,该部位将只采用富锌防腐涂料。

主要涂料性能如下:

环氧富锌底漆以环氧树脂为基料,由高纯度特细锌粉、填料、溶剂、助剂、固化剂等组成。具有优良的阴极保护作用和导静电作用。该漆防锈能力强,机械性能优异,可与大部分漆配套使用。它可作为车间底漆,广泛用于钢铁设施的防锈底漆。

表1 环氧富锌底漆技术指标

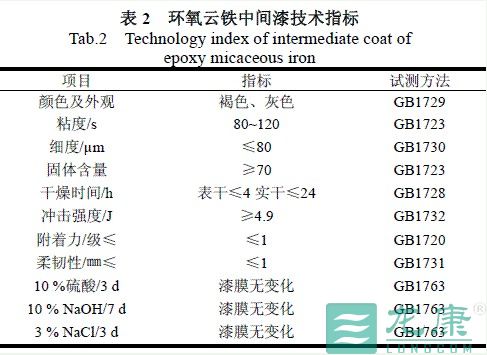

环氧云铁屏蔽中间漆为双组份自干型涂料由环氧树脂、固化剂、云母氧化铁、增塑剂、触变剂、助剂、混合溶剂优质颜料等组成,具有优异的机械性能和耐化学性能、耐水性尤为突出,该涂料一般作为水性富锌或环氧富锌和氯化橡胶或丙烯酸聚氨酯的中间漆广泛适用各类钢结构。

表2 环氧云铁中间漆技术指标

丙烯酸聚氨酯耐候面漆由丙烯酸树脂、脂肪族固化剂、优质颜、填料、增韧剂及触变剂等组成,除了具有聚氨酯涂料的防腐性能外还具有丙烯酸涂料的耐候性能,克服了普通涂料易老化的缺陷,大大提高了防腐寿命。该涂料与水型富锌底漆或环氧富锌底漆、环氧云铁中间漆配套使用防腐性能尤为突出。广泛用于石油、化工、电力、冶金、海洋工程、桥梁、贮罐等暴露在大气中钢结构件防腐装饰的面漆。

3.2储罐内防腐结构

铁岭地区原油商业储备库工程及铁岭输油站新增配套油库工程中,原油储罐的罐底板内侧、距罐底板小于2m的罐内壁及罐内构件多处于两相区(气-液相或油-水相),腐蚀情况较严重,采用牺牲阳极配合绝缘的重防腐涂料涂层进行联合保护。采用无溶剂环氧底漆+环氧玻璃鳞片涂料进行重防腐结构;浮船底板下表面采用环氧防静电双层结构防腐。储罐浮船内空间较小,采用易于挥发的水性涂料涂刷,整个浮舱内部均采用水性无机富锌涂料防腐。主要涂料性能如下:

表3 丙烯酸聚氨酯耐候面漆技术指标

表4 储罐外防腐结构

表5 储罐罐底板外侧防水结构

表6 无溶剂环氧涂料技术指标

环氧无溶剂无毒涂料是一种新型的具有优良防腐性和抗机械损伤性的防腐涂料。为双液型、无毒、重防腐蚀防护涂料。该涂料涂料的配方经潜心研究、试验、筛选而成,具有严谨的科学性。具有一系列优异性能,如良好的机械性、优异的防腐蚀性、良好的施工可操作性等。可用于油田集输管线上外防腐、3PE防腐底漆、环氧粉末补口补伤等方面,是具有发展前途的新型防腐涂层材料。

无机富锌涂膜具有优异的电化学防腐性能、耐侯性、耐磨损、耐油、耐各种有机溶剂、抗龟裂、抗脱落。尤其在碱性和盐雾性较大的环境中,深层的耐久性、柔韧性优于一般的富锌涂料。本产品无毒无味,不燃不爆,为长效防腐涂料。可用作重防腐车间底漆,也可直接作为防腐涂层而不作面漆。广泛用于石油产品的储藏罐,压力泵站管道,有机化工贮罐,高纯气体贮罐,自来水管,储槽,桥梁,海上平台,大型钢结构,钢制品。汽车零件,铁路车辆和集装箱等。

3.3施工

为了保证防腐层质量,施工前要对涂料主要性能进行检测,并进行小样涂装试验,试验尽可能接近正式涂装时工矿条件,以确定施工工艺参数。

表7 无溶剂环氧涂料技术指标

表8 无溶剂环氧涂料技术指标

涂装时,对喷砂处理后表面或中间涂层表面,一定要在清洁状态下进行涂装,两道工序间的涂装间隔要根据涂装特点严格控制。

4·结论

油罐防腐,主要是采用适用于腐蚀环境的覆盖层将油罐钢板与腐蚀介质隔开,从而避免化学及电化学腐蚀。通过防腐涂料的使用,使铁岭地区原油商业储备库及铁岭输油站新增配套油库工程中10×104m3原油储罐的大修期延长至10~12年,减少了腐蚀穿孔、漏油的可能,避免污染环境,降低输油主业的生产成本。

龙康给排水技术转发